diAMpro

Förderstelle

BMBF (LuFO V - 3)

Vorhabensbeschreibung

Im Rahmen des Partnervorhabens „Integrative Simulationen von Komponenten der ALM Prozesskette“ werden innovativen Simulationsmethoden für verschiedene Komponenten der ALM Prozesskette entwickelt, sodass die im Verbundprojekt entwickelten Simulationsmethoden die gesamte AM Prozesskette abbilden. Mit Hilfe der Simulationen können Prozessparameter in verschiedenen Stationen der ALM Produktionskette im Vorfeld angepasst werden, um Prozessabbrüche zu vermeiden, die Bauteilqualität zu verbessern und die Produktivität zu steigern. In einer digitalisierten AM Prozesskette können die Simulationen mit von den AM Anlagen gemessenen Input-Daten automatisiert gestartet werden und bilden den Kern für eine erfolgreiche Selbstadaption der Anlagen. Dies stellt eine Weiterentwicklung der bereits bestehenden AM Produktionssysteme hin zu intelligenten, adaptiven Fertigungsnetzwerken (smart factory) dar und ist ein bedeutender Schritt zur Etablierung der Luftfahrtbranche als Leitmarkt der Industrie 4.0.

Kurzfassung

Wegen der flexiblen Einsetzbarkeit und hohen Designfreiheit haben additive Fertigungsverfahren gerade in der Luftfahrtindustrie, in der Leichtbaustrukturen von außerordentlichem Interesse sind, ein großes Potential. Topologieoptimierte Strukturen versprechen erhebliche Material- und somit auch Gewichtseinsparungen. Ihre Herstellung wäre mit konventionellen Verfahren unmöglich und kann nur mit additiven Fertigungsverfahren realisiert werden.

Ziel des Verbundprojektes diAMpro war die Entwicklung einer digitalen, automatisierten und selbstadaptierenden ALM-Fertigungskette. Für eine selbstadaptierende Fertigungskette sind Simulationen des Aufbauprozesses und der unterschiedlichen Nachbearbeitungsschritte unabdingbar. Damit können Einflüsse von Prozessparametern und kritische Bauteile noch vor Beginn des entsprechenden Prozesses identifiziert und angepasst werden. Auf Basis von gegebenen Bauteilgeometrien können Simulationen innerhalb einer digitalen Prozesskette zur automatisierten Adaption genutzt werden.

Konkret sollten dazu Simulationsmethoden für die Prozesssimulation, die Wärmenachbehandlung und das Heißisostatische Pressen (HIP) (weiter-)entwickelt werden, die es ermöglichen, die Entstehung bzw. den Verlauf von Eigenspannung und Verzug im Vorfeld vorherzusagen. Um die industrielle Anwendbarkeit und Verwendbarkeit der entwickelten Methoden sicherzustellen, sollten außerdem Schnittstellen zur Kopplung der Simulationsmethoden untereinander und zur Integration in eine digitale Prozesskette (mögliche Anbindung an Datenmanagement) entwickelt werden. Die Hauptziele des Projektes lassen sich in den folgenden Punkten zusammenfassen:

- Bestimmung der Einsatzmöglichkeiten der MPE Methode zur Simulation von Eigenspannungen und Bauteilverzug während des Aufbaus, ggf. Erweiterung der Methode (Prozesssimulation)

- Entwicklung einer Methode zur Simulation von Eigenspannung und Verzug bei der Wärmenachbehandlung und des HIP Prozesses

- Schnittstellen und Methodenentwicklung zur Kopplung der Simulationsmethoden untereinander und zur Integration in eine digitale Prozesskette

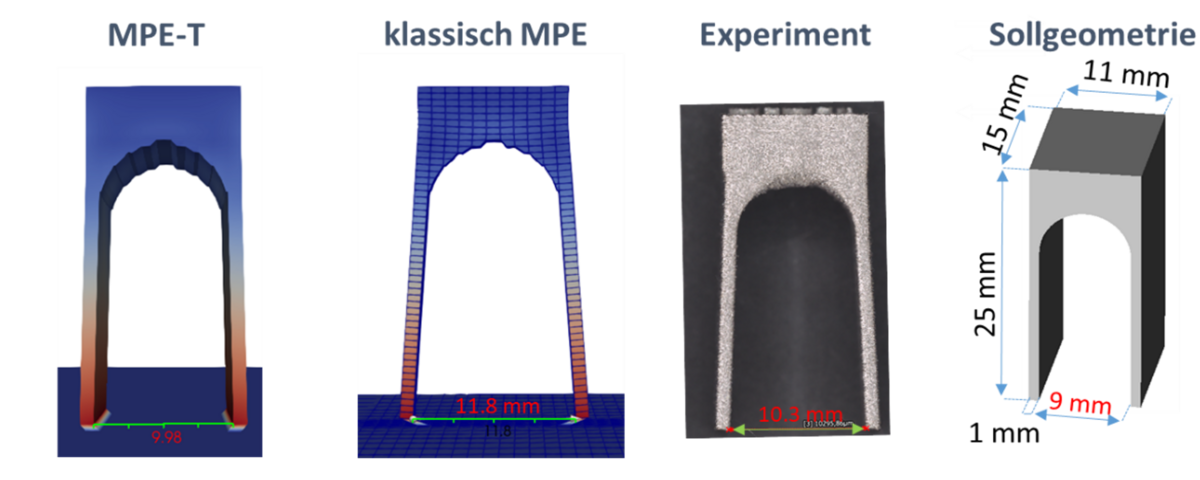

Thermische Inhärente Dehnungen

Dieser Schritt stellt die neue Version der MPE-Methode unter Einbeziehung thermischer Inhomogenität dar und wird im Folgenden kurz mit MPE-T bezeichnet. Hierbei wird für den Aufbau eines Bauteils bzw. eines Baujobs zunächst mit Hilfe der makroskopischen thermischen Simulationsmethoden das Temperaturfeld berechnet. Dann wird in der reduzierten mechanischen Simulation eine FEM-Schicht nach der anderen, wie auch in der klassischen MPE Simulation, spannungsfrei aktiviert, eine inhärente Dehnung ε* einfügt und in einer elasto-plastischen Berechnung das mechanische Gleichgewicht bestimmt. Die inhärente Dehnung wird nun aber in Abhängigkeit der vorherrschenden Temperatur gewählt, d. h. ε*(T) . Zudem werden die mechanischen Materialeigenschaften (E-modul, Poissonzahl, Fließgrenze) bei der Berechnung des mechanischen Gleichgewichts ebenfalls temperaturabhängig gewählt und es wird die thermische Ausdehnung des Materials in jedem Schritt berücksichtigt.

Simulation von HIP & Wärmebehandlung

Mit bloßen Auge lässt sich das Absinken des Armes und Kippen des oberen Teils auf der linken Seite der Probe bereits erkennen. Noch deutlicher wird dies in den Koordinatenmessungen, die im Folgenden Teil mit den Simulationen verglichen werden.

Der Vergleich der Verzüge konnte zunächst nicht reproduziert werden, da laut Simulation nahezu kein Verzug der Proben auftritt. Im nächsten Schritt wurden die zum Kriechmodell gehörigen Parameter so angepasst, dass einer der verzogenen Arme von der Baumproben mit dem gemessenen Verzug übereinstimmt. Dies war zwar für einen einzelnen Arm möglich, jedoch lässt sich mit diesem Vorgehen immer nur der Verzug von einem der vier Arme reproduzieren. Die vier Arme der Probe haben alle einen anderen Winkel zum Boden/Standfuß, der unterschiedliche gravitationsbedingte Spannungen in diesen Armen verursacht. Dies legt wiederum die Vermutung nahe, dass der Zusammenhang zwischen den entstehenden Kriechdehnungen zum vorherrschenden Spannungszustand die Realität nicht gut wiedergibt.

Gleichzeitig weist die Form der Verzüge deutlich auf gravitationsbedingte Effekte hin und daher wurde das Materialmodell nochmals erweitert und für niedrige Spannungen ein linearer Zusammenhang zwischen Kriechdehnungen und deviatorischen Spannungen angenommen. Die zugehörigen Parameter für das überarbeitete Kriechmodell wurden erneute kalibriert, in dem der Verzug eines Armes gefittet wurde. Auf diese Weise konnte der Verzug auch für alle anderen Arme in guter Übereinstimmung reproduziert werden. Die Validierung der Methoden zur HIP-Makrosimulation konnte nach der Erweiterung des Materialmodels somit erfolgreich abgeschlossen und die Notwendigkeit der Berücksichtigung unterschiedlicher funktionaler Zusammenhänge zwischen Spannung und Kriechdehnung bei hohen bzw. niedrigen Vergleichsspannungen nachgewiesen werden.

Die Verzüge in den hier betrachteten Experimenten sind also mit hoher Sicherheit nahezu vollständig durch die Gravitation und nicht durch Eigenspannungen aus dem PBF-LB/M im Bauteil verursacht worden. Trotzdem hat sich die Vermutung, dass Eigenspannungen i.A. einen Einfluss auf den Endverzug haben können ebenfalls bestätigt. Selbst Proben, die im as-build Zustand nur wenig Verzug aufweisen können durch den Abbau der Spannungen in den Nachbearbeitungsschritten Verzüge aufweisen. Dies kann mit den entwickelten Methoden berechnet werden (daher ist auch das Norton/Power-Law creep für hohe Spannungen nach wie vor wichtiger Bestandteil des Modells).