D02 - Laser-Härte

D02 - Hochgeschwindigkeits-Härteprüfung von metallischen Werkstoffen

Konventionelle Prüfverfahren basieren auf zeit- und ressourcenintensiven Untersuchungen unterschiedlichster Materialeigenschaften. Ein häufig angewendetes Prüfverfahren ist die Härtemessung. Mithilfe von Härteprüfverfahren kann der Eindringwiderstand eines Materials ermittelt werden. Dabei werden genormte Prüfkörper unter einer definierten Kraft in das zu prüfende Material gedrückt und die resultierende Eindruckfläche oder -tiefe gemessen. Um den Anforderungen einer effizienten Identifikation von neuen Materialien und -Zusammensetzungen gerecht zu werden, wird innerhalb des SFB 1232 „Farbige Zustände“ im Teilprojekt „Laser-Härte“ ein neuartiges Hochgeschwindigkeits-Härteprüfverfahren auf Basis von laserinduzierten Schockwellen erforscht, welches eine Härtemessung bestehend aus Prüf-, Mess- und Auswertezeit von unter einer Sekunde ermöglichen soll

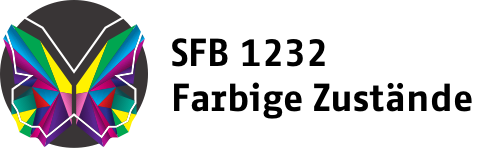

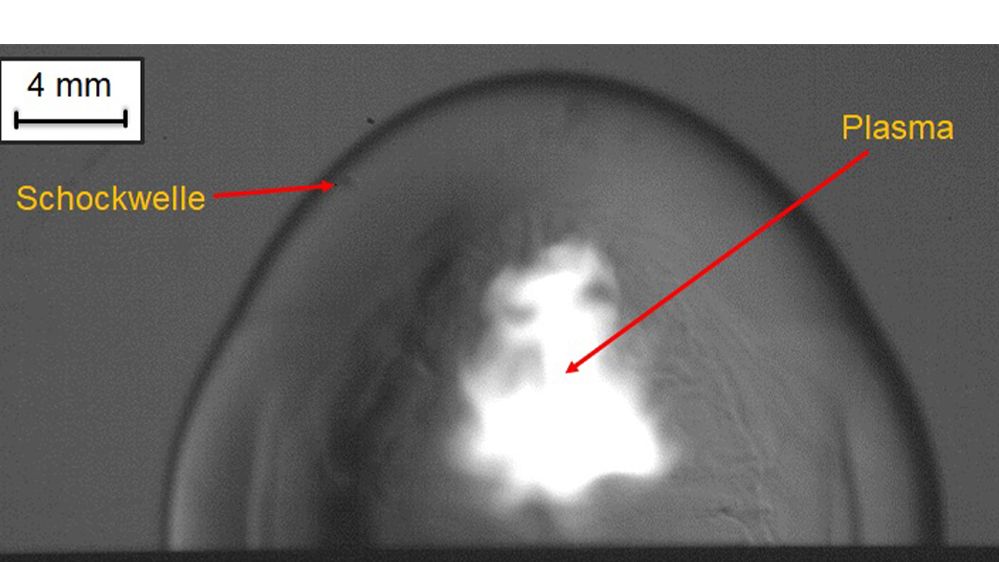

Gegenüber herkömmlichen Messverfahren soll unter Verwendung eines TEA-CO2 Lasers eine Schockwelle (siehe Bild 1) oberhalb eines Prüfkörpers erzeugt werden, wodurch dieser sich durch den Impulsübertrag in eine Materialoberfläche eindrückt (siehe Bild 2). Die Ausbreitung der Schockwelle kann mit der Schlierenmethode sichtbar gemacht werden.

Lasersysteme bieten im Mikrobereich die Möglichkeit einen hohen Durchsatz zu erzielen aufgrund ihrer hohen Prozessdynamik und Flexibilität. Die zentrale Fragestellung des Teilprojektes ist somit die Erlangung eines tiefgreifenden Verständnisses für Laserschock-Prozesse, um diese als Messverfahren nutzbar zu machen.

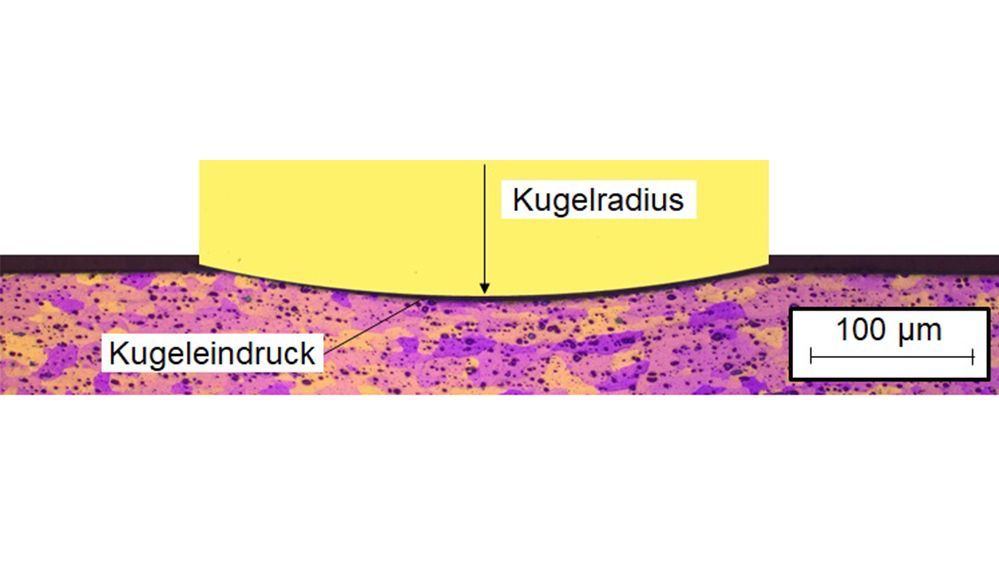

Ausgangspunkt der Untersuchungen war die Bestimmung einer geeigneten Indentergeometrie. Hierbei musste eine Indenterform identifiziert werden, welche sich gut positionieren und führen lässt. Als geeignet erwiesen sich Keramikindenter aus Aluminiumoxid mit einem Durchmesser von 3 mm. Außerdem muss durch die laserinduzierte Schockwelle ein möglichst hoher Impuls auf den Indenter übertragen werden. Dies konnte durch den Einsatz einer zylindrischen Druckreflektionszelle erreicht werden. Anschließend sind diejenigen Prozessparameter bestimmt worden, welche den größten Einfluss auf die Eindringtiefe sowie Reproduzierbarkeit des Prüfkörpereindrucks in der Probenoberfläche haben (siehe Bild 3).

Durch die Untersuchung des Umgebungsmedium, der Positioniertoleranzen und der Oberflächenbeschaffenheit wurden die relevanten Kenngrößen, welche die Schockwelle und die Indenterbewegung beeinflussen, genauer bestimmt. Von besonderer Bedeutung erwies sich die Positionierung zwischen Laserstrahl und Indenter, sowie die Führung des Indenters in der Druckreflektionszelle. Der Einsatz von Gasen wie Helium oder Argon führte tendenziell zu einer Erhöhung des Druckes, aber ebenfalls zu einer größeren Streuung im Prozess. Als geeignet erwies sich hingegen die Spülung der Atmosphäre mit Luft, um ein zufälliges Zünden des Plasmas in der Luft (in unterschiedlichen Abständen oberhalb des Indenters) zu vermeiden. Hierdurch konnte der elementare Baustein des Teilprojektes – die Realisierung einer hohen Reproduzierbarkeit des Messverfahrens – erreicht werden.

Das Teilprojekt ist als Deskriptor ermittelndes Verfahren in der Prozesskette eng vernetzt mit anderen Teilprojekten des SFB 1232. Die Daten der durchgeführten Messungen werden so früh wie möglich an die entsprechenden Teilprojekte geliefert. In Kooperation mit dem Teilprojekt P04 soll zuerst die Probenvorbereitung abgestimmt werden. Anschließend werden unterschiedliche Probengeometrien und -materialien und deren Einflüsse untersucht und Zusammenhänge des Deskriptors mit den Werkstoffeigenschaften mit dem Teilprojekt P02 identifiziert. Gemeinsam mit dem Teilprojekt U04 soll der Mechanismus der Entstehung des Härteeindrucks genauer untersucht werden.

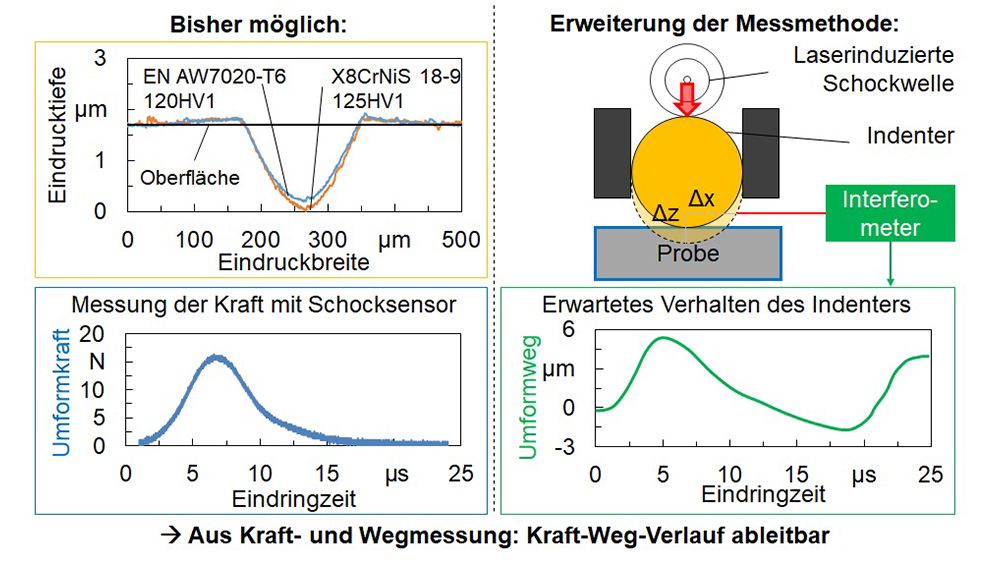

Ziel des weiteren Vorhabens ist eine Etablierung der Messmethode als automatisch durchgeführtes Hochdurchsatzverfahren. Hierzu soll ein dynamisches Gesamtsystem erarbeitet werden, womit die Eindringkörperbewegung während des Eindringens in-situ gemessen werden kann (siehe Bild 4). Hieraus lassen sich zum einen Informationen über das elastisch-plastische Werkstoffverhalten gewinnen. Zum anderen lassen sich der Kraft-Weg-Verlauf aus Zeitreihen der Indenterbewegung und der Kraftbeaufschlagung ableiten. Hierdurch sollen Rückschlüsse auf weitere geeignete Deskriptoren und somit auf mechanische Werkstoffeigenschaften gezogen werden.

Publikationen

T. Czotscher, A. von Hehl, T. Radel, A. Toenjes: Correlation between shock wave-induced indentations and tensile strength, Procedia Manufacturing 47 (2020), 756-760

H. Fenske, T. Czotscher: Tailoring the Pressure Profile of TEA-CO2 Laser-Induced Shock Waves for Mechanical Forming and Separation Processes. Lasers Manuf. Mater. Process. (2019). https://doi.org/10.1007/s40516-019-00105-y

Steinbacher M, Alexe G, Baune M, Bobrov I, Bösing I, Clausen B, Czotscher T, Riemer O, Sonnenberg H, Thomann A, Toenjes A, Vollertsen F, Wielki N, Ellendt N (2019) Descriptors for High Throughput in Structural Materials Development. High-throughput 8:2–27 https://doi.org/10.3390/ht8040022

T. Czotscher, D. Otero Baguer, F. Vollertsen, I. Piotrowska-Kurczewski, P. Maaß: Connection between shock wave induced indentations and hardness by means of neural networks. AIP Conf Proc 2113 (2019) 1–6 . [Link zum PDF]

T. Czotscher, N. Wielki, K. Vetter, F. Vollertsen, D. Meyer: Rapid Material Characterisation of Deep-alloyed Steels by Shock Wave Based Indentation Technique and Deep Rolling. Nanomanufacturing and Metrology (2019). [Link zum PDF]

T. Czotscher: Material Characterisation by New Indentation Technique Based on Laser-Induced Shockwaves, Lasers in Manufacturing and Materials Processing (2018) 1-19 (online). [Link zum PDF]

T. Czotscher: Analysis of TEA-CO2-laser induced plasma to establish a new measurement technique, Journal of Laser Applications 30, 3 (2018) 032604-1-5. [Link zum PDF]

C. Mittelstädt, N. Blanke, T. Czotscher, H. Freiße, C. Halisch, V. Schultz, A. Simic, A. Stephen, D. Tyralla, K. Vetter, R.B. Bergmann: Aktuelle Forschungsthemen zum Laserstrahleinsatz, Schweißen und Schneiden 70, 9 (2018) 650-657. [Link zum Beitrag]

T. Czotscher: Umformen, Fügen, Schneiden und Messen mit nur einem Laser - die abtragsfreie Laserschockbearbeitung, Laser Magazin 4 (2017) 6-8. [Link zum PDF]

T. Czotscher, S. Veenaas, F. Vollertsen: Possibilites to characterise laser induced shockwaves, Journal for Technology of Plasticity 42, 1 (2017) 1-7.

T. Czotscher, T. Wünderlich: Energy of Laser Induced Shockwaves, Proc. of the 5th Intern. Conf. on New Forming Technology (ICNFT 2018 ) MATEC Web of Conferences 190, 02006 (2018). [Link zum PDF]

T. Czotscher, F. Vollertsen: Plasma Induced On Indenter Balls, Proc. of the 8th International Conference on High Speed Forming, Columbus OH/USA (ICHSF 2018). [Link zum PDF]

T. Czotscher: Influence of focal position on laser-induced plasma and hardness indentations, Proc. of the 36th Intern. Congress on Applications of Laser & Electro-Optics (ICALEO 2017) Atlanta GA USA (2017) paper no. M903. [Link zur Konferenz]

T. Czotscher, F. Vollertsen: Process stability of laser induced plasma for hardness measurements Lasers in Manufacturing (LIM17) eds.: L. Overmeyer, U. Reisgen, A. Ostendorf, M. Schmidt (2017). [Link zum PDF]

Projektleitung

Prof.Dr.-Ing. Frank Vollertsen

info-mbsprotect me ?!biasprotect me ?!.de

Projektbearbeitung

Tobias Czotscher

czotscherprotect me ?!biasprotect me ?!.de