3D mikrofluidische Chiphalterungen und Systeme

Kurzfassung:

Zuverlässige Verbindungen mit der Makrowelt stellen bei mikrofluidischen Systemen oft das größte Hindernis dar. Wir verfolgen den Ansatz, maßgefertigte Chiphalter und Messaufbauten mittels 3D-Druck zu erstellen, sowie die planare Chiptechnologie durch komplett gedruckte fluidische Systeme zu erweitern.

Projektbeschreibung:

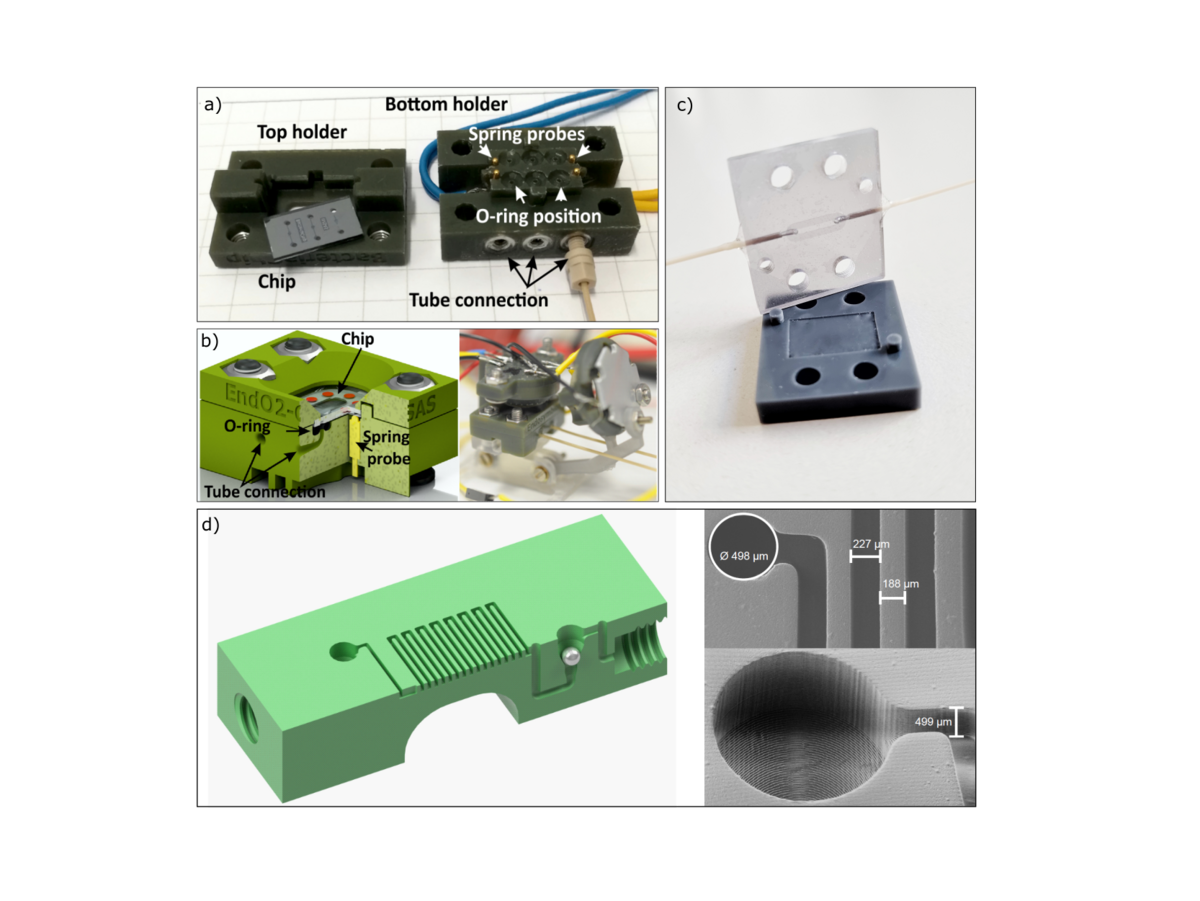

Durch die Möglichkeiten der additiven Fertigung kann nicht nur die dritte Dimension für neue Designansätze genutzt werden, sondern es können auch die Probleme der Aufbau- und Verbindungstechnik von mikrofluidischen Systemen mit der Makrowelt gelöst werden. Der Druck wiederverwendbarer Chiphalterungen und Messaufbauten, mit fluidischen, elektrischen (a) und optischen Verbindungen zugeschnitten auf einzelne Chipdesigns, stellt eine wesentliche Anwendung dieser Technologie dar. Fluidische Kanäle können innerhalb dieser Halter frei in alle Richtungen entworfen werden, wodurch die typischerweise senkrecht nach oben oder unten gerichteten Öffnungen eines Mikrochips seitlich am Halter herausgeführt werden (a, b). Hierbei setzen wir auf geklemmte oder verschraubte Dichtungen aus flexiblem Material anstatt auf Klebung. Zum einen verwenden wir O-Ringe zum Abdichten von Zu- und Abflüssen (a, b). Zum anderen dichten wir fluidische Kanäle direkt mit 3D-gedrucktem flexiblem Material ab. Dabei kombinieren wir beispielsweise transparentes mit flexiblem Polymer in einem Bauteil (c), sodass optische Untersuchungen im Kanal ermöglicht werden. All dies vereinfacht die Handhabung und resultiert in einer zuverlässigeren und besseren Dichtigkeit und Druckfestigkeit. Ausgewählte fluidische Funktionalitäten wie Reservoirs oder Filter können ebenfalls direkt in den Halter eingebaut werden. Weiterhin verwenden wir bewegliche Halterungen z. B. für Leucht- und Photodioden zur Adaption von Einfalls- und Ausfallwinkel (b).

Als weiterführendes Forschungsthema untersuchen wir auch komplett gedruckte fluidische Systeme. Dabei können wir durch den dritten Freiheitsgrad im Design neue Geometrien realisieren, wie z.B. Bauteile mit vollständig runden Kanälen und äußerer Form wie sie in Natur und Industrie vorkommen, mit sowohl geschlossen Kanälen als auch Oberflächenstrukturen in beliebige Raumrichtungen, mit eingebetteten freibeweglichen Elementen und integrierten fluidischen Anschlüssen in einem einzelnen gedruckten Bauteil. Die kleinste mögliche Strukturbreite beträgt hierbei etwa 100 µm. Aktuelle Beispiele sind laminare Mixer mit integrierten, freibeweglichen Rückschlagventilen (d) und aktive, magnetisch aktuierte Ventile und Pumpen.

AnsprechpartnerInnen:

Sander van den Driesche

IMSAS, NW1, Raum O-2080

Tel: +49 421 218 62652

E-mail: Kontakt

Projektbeschreibung:

S. Reede, I. Eichhorn, M. Oellers, A. Schander & M. J. Vellekoop, “Two-Photon Polymerized Flow Sensor Integrated in a Microfluidic Channel with Optoelectronic Readout”, In 2020 IEEE Sensors (pp. 1-4). (2020) IEEE.

S. v. d. Driesche, F. Lucklum, F. Bunge, and M. J. Vellekoop, “3D Printing Solutions for Microfluidic Chip-To-World Connections”, Micromachines9 (2018) 71. DOI:10.3390/mi9020071

S. v. d. Driesche, F. Bunge, F. Lucklum, and M. J. Vellekoop, “3D-Printing: An Attractive Tool to Realise Microfluidic Chip Holders”, 3rd Conf. MFHS (2017) 94.

F. Lucklum, P. Vaidyanathan, and M. J. Vellekoop, “Demonstration mehrerer MST-Funktionalitäten mittels hochauflösender Stereolithographie anhand eines 3D mikrofluidischen Mixers”, MikroSystemTechnik Kongress (2015) 190.

zurück zu Projekte AG Vellekoop